Marktgröße, Aktien- und Industrieanalyse für Automobilverbundstoff-Höhlenhöhlen nach Typ (herkömmlicher Heckleuchter und Stromausfall) nach Herstellungsprozess (Kompressionsformel, Injektionsform und Harzübertragungsform (RTM)), nach Fahrzeugtyp (Schräghecks/Limousinen und SUVs) sowie regionale Prognose, 2024-2032

WICHTIGE MARKTEINBLICKE

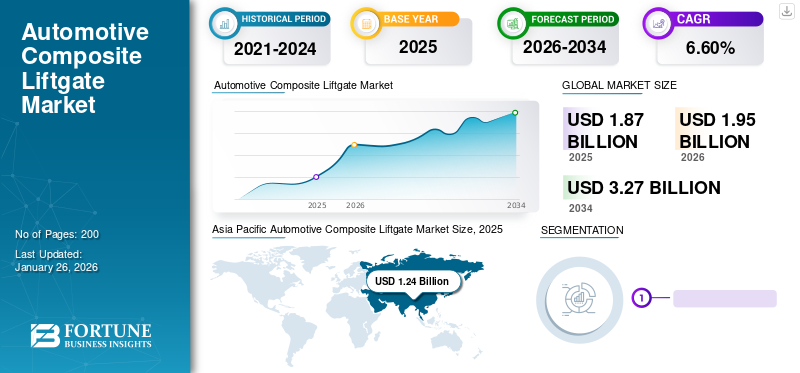

Die globale Marktgröße für Automotive Composite Liftgate wurde im Jahr 2023 mit 1,69 Milliarden USD bewertet. Der Markt wird voraussichtlich im Prognosezeitraum von 6,0% von 1,82 Milliarden USD im Jahr 2024 auf 2,89 Mrd. USD wachsen. Der asiatisch -pazifische Raum dominierte den globalen Markt mit einem Anteil von 62,72% im Jahr 2023. Der Markt für Automobilverbund -Hlocken in den USA wird voraussichtlich erheblich wachsen und bis 2032 einen geschätzten Wert von 0,08 Mrd. USD erreichen.

Eine Automobilverbund -Heckklappe ist ein Heckentürsystem eines Fahrzeugs, das normalerweise auf Fließheck, SUVs und einigen Limousinen zu finden ist, die mit Verbundwerkstoffen anstelle herkömmlicher Metalle wie Stahl oder Aluminium hergestellt werden. Verbundwerkstoffe wie Glasfaserverstärkte Plastik (GFRP) oder KohlefaserverstärkteKunststoff(CFRP) bieten mehrere Vorteile, darunter reduziertes Gewicht, verbesserte Kraftstoffeffizienz, verbesserte Haltbarkeit und größere Konstruktionsflexibilität. Insgesamt sind zusammengesetzte Aufzüge fortschrittliche Automobilkomponenten, die Leistung, Effizienz und modernes Design kombinieren und eine entscheidende Rolle bei der Entwicklung von Fahrzeugherstellung und -gestaltung spielen.

Das globale Marktwachstum ist robust, was auf die zunehmende Nachfrage nach leichten und Kraftstoff-effizienten Fahrzeugen zurückzuführen ist. Autohersteller nehmen Verbundwerkstoffe ein, um das Fahrzeuggewicht zu reduzieren, die Leistung zu verbessern und die strengen Emissionsvorschriften einzuhalten. Der Markt wird voraussichtlich seinen Aufwärtsbahn fortsetzen, der durch Fortschritte in der Materialwissenschaft und der Fertigungstechnologien unterstützt wird.

Die Covid-19-Pandemie hat den Markt erheblich beeinflusst. Störungen der Lieferkette, Produktionsstörungen und verringerte Fahrzeugverkäufe führten zu einer vorübergehenden Verlangsamung. Der Markt zeigte jedoch Widerstandsfähigkeit, wobei die Erholung durch die Nachfrage aufgestiegen und die Fokussierung auf Nachhaltigkeit und Kraftstoffeffizienz gesteuert wurde. Die Pandemie beschleunigte die Einführung leichter Materialien als Autohersteller, um die Fahrzeugleistung zu verbessern und die Emissionen zu verringern. Trotz der ersten Rückschläge steht der Markt für das Wachstum, da sich die Branche nach der Pandemie an neue Verbraucherpräferenzen und regulatorische Standards anpasst.

Markttrends für Automobilverbundinstrumenthöhle

Erhöhung der Einführung leichter Materialien zur Verbesserung der Kraftstoffeffizienz und der Verringerung der Emissionen ist auf dem Markt tendiert

Das unerbittliche Streben nach Automobilindustrie nach verbesserter Kraftstoffeffizienz, verbesserter Leistung und reduzierter Emissionen hat diesen Trend ausgelöst. Leichte Gewichtung beinhaltet die Verwendung fortschrittlicher Verbundwerkstoffe wie mit Kohlefasern verstärkte Kunststoffe (CFRP) und Glasfaser-verstärkte Kunststoffe (GFRP), um traditionelle Stahl und ersetztAluminiumKomponenten in Fahrzeugleuchten.

Regierungen und Aufsichtsbehörden auf der ganzen Welt setzen strenge Standards für Kraftstoffverbrauch und Emissionsziele durch und zwingen die Autohersteller dazu, leichte Materialien einzusetzen. Laut einem Bericht von 2023 der International Energy Agency (IEA) kann die Reduzierung des Fahrzeuggewichts um 10% die Kraftstoffeffizienz um 6-8% verbessern, wodurch die erheblichen Auswirkungen der leichten Gewichtung auf die Erfüllung der behördlichen Anforderungen hervorgehoben werden.

OEMs stehen im Vordergrund dieses Trends und investieren stark in Forschung und Entwicklung, um Verbundwerkstoffe in ihre Fahrzeugdesigns zu integrieren. Ein bemerkenswertes Beispiel ist General Motors (GM), das eine zusammengesetzte Heckklappe in den SUVs Chevrolet Tahoe und GMC Yukon verwendet hat. Diese Hebezeuge, die aus einer Kombination aus CFK und GFRP hergestellt wurden, führen zu einer Gewichtsreduzierung von 20% im Vergleich zu herkömmlichen Stahlleuchten. Diese Reduzierung verbessert die Kraftstoffeffizienz und verbessert auch die Fahrzeughandhabung und -leistung.

Ein weiterer vorbildlicher Fall ist die Anwendung von zusammengesetzten Höhlen in der 2021 Ford Escape. Zusammenarbeit mit Magna International, Ford Leveraged Harz Transfer Moderting (RTM) -Technologie, um eine zusammengesetzte Heckklappe zu produzieren, die 30% leichter ist als das Stahl -Gegenstück. Diese Zusammenarbeit unterstreicht die Verschiebung der Branche in Richtung fortschrittlicher Herstellungsprozesse, die die Produktion komplexer, leichter Komponenten mit überlegener Festigkeit und Haltbarkeit ermöglichen.

Die Lichtgewichtung ist ein zentraler Trend im globalen Marktwachstum des Marktes für Automobilverbundinstrengungen, die auf regulatorische Druck und technologische Fortschritte zurückzuführen sind. OEMs wie General Motors und Ford sind führend und demonstrieren die konkreten Vorteile von Verbundwerkstoffen durch erhebliche Gewichtsreduzierungen und Leistungsverbesserungen in ihren Fahrzeugen. Dieser Trend wird voraussichtlich fortgesetzt, da die Branche die doppelten Ziele von Nachhaltigkeit und Effizienz erreicht.

Laden Sie ein kostenloses Muster herunter um mehr über diesen Bericht zu erfahren.

Marktwachstumsfaktoren für Automobilverbund -Heckklassen

Die Auferlegung strenger Emissionsvorschriften durch Regierungen und Regulierungsbehörden steigert das Marktwachstum

Die Emissionsvorschriften sollen den Klimawandel bekämpfen und die Umweltauswirkungen von Fahrzeugen verringern, indem niedrigere CO2 -Emissionen vorgeschrieben und die Kraftstoffeffizienz verbessert werden. Infolgedessen wenden sich die Autohersteller zunehmend in leichte Verbundwerkstoffe wie kohlenstofffaserverstärkte Kunststoffe (CFRP) und Glasfaserverstärkte (GFK), um das Fahrzeuggewicht zu verringern und den Kraftstoffverbrauch zu verbessern.

Die Europäische Union (EU) steht an der Spitze der Durchsetzung strenger Emissionsstandards. Das Ziel der EU zur Reduzierung der durchschnittlichen CO2 -Emissionen für neue Autos auf 95 Gramm pro Kilometer bis 2025 hat den Autoherstellern immense Druck ausgeübt, um innovativ zu sein und leichte Materialien einzusetzen. Diese Regulierung ist ein bedeutender Treiber für die Einführung von Komposithöhlen für Automobile, da die Reduzierung des Fahrzeuggewichts eine nachgewiesene Methode ist, um niedrigere Emissionen zu erreichen.

OEMs reagieren auf diese regulatorischen Drucke, indem sie Automobilverbund -Hubgate in ihre Fahrzeugkonstruktionen einbeziehen. Ein herausragendes Beispiel ist BMW, das CFK -Höhlen in Modellen wie BMW i3 und i8 implementiert hat. Diese Aufzüge tragen zu erheblichen Gewichtsersparnissen bei und verbessern die Gesamteffizienz und Leistung der Fahrzeuge. Die Verwendung von Verbundwerkstoffen durch BMW entspricht seiner breiteren Nachhaltigkeitsstrategie, die darauf abzielt, den CO2 -Fußabdruck seiner Fahrzeuge zu verringern.

In den USA haben die CAFE -Standards (Corporate Tank Fuel Economy) ebenfalls die Einführung leichter Materialien vorangetrieben. Die Autohersteller müssen bis 2025 einen durchschnittlichen Kraftstoffverbrauch von 54,5 Meilen pro Gallone erzielen, was eine signifikante Gewichtsreduzierung in ihren Fahrzeugflotten erfordert. General Motors (GM) hat diese Herausforderung angegangen, indem sie zusammengesetzte Heckleitungen in seine Chevrolet Tahoe- und GMC Yukon -SUVs einbezogen und eine Gewichtsreduzierung von 20% und eine verbesserte Kraftstoffeffizienz erreicht haben.

Rückhaltefaktoren

Hohe Produktionskosten, die mit Verbundwerkstoffen verbunden sind, können das Marktwachstum einschränken

Ein entscheidender einstweiliger Faktor auf dem globalen Markt sind die hohen Produktionskosten, die mit Verbundwerkstoffen verbunden sind. Trotz ihrer Vorteile in Bezug auf die Gewichtsreduzierung und die verbesserte Leistung sind Verbundwerkstoffe wie mit Kohlefasern verstärkte Kunststoffe (CFRP) und Glasfaser-verstärkte Kunststoffe (GFRP) erheblich teurer als herkömmliche Materialien wie Stahl und Aluminium. Diese Kostenbarriere wirkt sich auf die breitere Einführung von Verbundeinflüssen aus, insbesondere in den Kostensensitiven des Automobilmarktes.

Die Produktion von Verbundwerkstoffen umfasst komplexe Herstellungsprozesse, die arbeitsintensiver sind und spezielle Geräte erfordern. Beispielsweise fordern die Harztransferformtechniken (RTM) und Kompressionsformtechniken zur Erstellung von Composite -Höhlen für Automobile eine präzise Kontrolle und qualifizierte Arbeitskräfte, was zu höheren Betriebskosten führt. Darüber hinaus die Rohstoffe für Verbundwerkstoffe wie z.Kohlenstofffasern, sind teuer. Laut einem Bericht von 2022 des National Institute for Standards and Technology (NIST) können die Kosten für Kohlefaser bis zu zehnmal höher sein als die von Stahl.

OEMs waren mit Herausforderungen konfrontiert, um die Vorteile von Automobilverbund -Hubgaten mit ihren hohen Produktionskosten auszugleichen. Ein weiteres Beispiel ist General Motors (GM), das zusammengesetzte Höhlen in seine Chevrolet Tahoe- und GMC Yukon -SUVs aufgenommen hat. Während diese Fahrzeuge aufgrund der Verwendung von Verbundwerkstoffen von einer Gewichtsreduzierung von 20% profitieren, haben die hohen Produktionskosten die breitere Anwendung dieser Technologie auf die Fahrzeugaufstellung von GM eingeschränkt. Die Premium-Preise für Verbundwerke wirken sich auf die Fähigkeit des Unternehmens aus, sie in kostengünstigere Modelle zu integrieren, bei denen die Wettbewerbsfähigkeit von Preis von entscheidender Bedeutung ist.

Der Vorstoß der Automobilindustrie in Richtung Kostenreduzierung und Effizienz hat zusätzlichen Druck auf die Hersteller ausgelöst, um Wege zu finden, um die Kosten von Verbundwerkstoffen zu senken. Es sind Anstrengungen unternommen, um kostengünstigere Produktionsmethoden und alternative Materialien zu entwickeln. Diese Fortschritte liegen jedoch noch in einem frühen Stadium und müssen noch die Skala erreichen, die erforderlich ist, um erhebliche Auswirkungen auf die Gesamtkosten zu haben.

Marktsegmentierungsanalyse für Automotive Composite -Hubgate

Nach Typanalyse

Herkömmliches Heckkling -Segment Leads, die durch kontinuierliche Nachfrage nach zuverlässigen und erschwinglichen Fahrzeugkomponenten angetrieben werden

Nach Typ wird der Markt in herkömmliche Heckklappe und Leistungsleuchten eingeteilt.

Die herkömmliche Aufträge, die typischerweise manuell betrieben wird, dominiert den Markt aufgrund seiner weit verbreiteten Verwendung in verschiedenen Fahrzeugtypen, insbesondere in Budget- und Mittelklasse-Segmenten. Sie sind kostengünstig und einfach herzustellen, was sie zu einer beliebten Wahl bei den Autoherstellern macht, um die Produktionskosten niedrig zu halten. Unternehmen wie Ford und General Motors nutzen herkömmliche Leistungsaufzüge in Modellen wie Chevrolet Tahoe und GMC Yukon, in denen Haltbarkeit und Gewichtsreduzierung von entscheidender Bedeutung sind.

Stromleuchten, die mit automatischen Öffnungs- und Schließmechanismen ausgestattet sind, sind das am schnellsten wachsende Segment. Sie bieten verbesserte Komfort und Luxus und attraktiv für den Premium -Fahrzeugmarkt. Die Integration von intelligenten Technologien wie Freisprecheinführungen und sensorbasierte Steuerelemente fördert ihre Beliebtheit. Beispielsweise zeigt BMW die Verwendung von Power Composite -Hinngaten in Modellen wie dem BMW X5 die Nachfrage nach fortschrittlichen Funktionen, die die Benutzererfahrung verbessern. Die wachsende Verbraucherpräferenz für High-End-Funktionen treibt die schnelle Einführung von Freisprecheinzugsebenen vor.

Durch Herstellungsprozessanalyse

Kosteneffizienz bei größerer Volumenproduktion von Komponenten macht Kompressionsformung zu einem dominanten Segment

Durch den Herstellungsprozess ist der Markt in Harztransferform (RTM), Kompressionsform und Injektionsformung unterteilt.

Kompressionsformen ist ein dominantes Herstellungsprozess aufgrund seiner Kosteneffizienz und Effizienz bei der Herstellung großer Volumina von Komponenten. Es wird weit verbreitet, um robuste und leichte Automobilverbund -Hubgate herzustellen. OEMs wie Toyota verwenden Kompressionsformen, um eine konsistente Qualität und hohe Produktionsraten für ihre Verbundeinsätze zu erzielen und die Leistung mit Kosten auszugleichen.

Das Harzübertragungsform (RTM) ist aufgrund seines überlegenen Verhältnisses von Festigkeit zu Gewicht und hochwertiger Ausgabe das am schnellsten wachsende Segment. Es ermöglicht die Integration fortschrittlicher Materialien wie Kohlefaser, wodurch die Gesamtleistung von Composite -Höhlen für Automobile verbessert wird. Die Partnerschaft von Ford mit Magna International für den Ford Escape LiftGate zeigt das Potenzial von RTM, eine erhebliche Gewichtsreduzierung und Leistungsverbesserungen zu erzielen.

Injection -Formteile werden für seine Präzision und Fähigkeit zur Herstellung komplexer Formen erkannt, was es ideal für komplizierte Auftriebsdesigns macht. Obwohl es nicht so weit verbreitet ist wie Kompressionsform, gewinnt es aufgrund von Fortschritten in der Materialwissenschaft und in Formtechniken an Traktion.

Erfahren Sie, wie unser Bericht Ihr Geschäft optimieren kann, Sprechen Sie mit einem Analysten

Nach Analyse des Fahrzeugtyps

Steigende Popularität von SUVs mit der Präferenz der Verbraucher für fortschrittliche und dauerhafte Komponenten zur Expansion des Segments

In Bezug auf den Fahrzeugtyp wird der Markt in SUVs und Blindbacks/Limousinen eingeteilt.

Die SUVs sind das dominierende und am schnellsten wachsende Segment. Die Nachfrage nach Haltbarkeit, Gewichtsreduzierung und fortschrittlichen Merkmalen steigert ihre umfassende Verwendung. Automobilverbund -Heckleuchten in SUVs wie dem Chevrolet Tahoe und Ford entkommen das Fahrzeuggewicht erheblich und verbessert die Kraftstoffeffizienz und das Handling. Die steigende Popularität von SUVs in Verbindung mit Verbraucherpräferenzen für fortschrittliche und langlebige Komponenten treibt das Wachstum dieses Segments an.

Fließheckbacks und Limousinen verwenden zusammengesetzte Aufzüge, um die Kraftstoffeffizienz und Leistung zu verbessern. Während diese Fahrzeugtypen weit verbreitet sind, ist die Einführung von zusammengesetzten Höhlen in diesem Segment im Vergleich zu SUVs moderat. Die Hersteller konzentrieren sich darauf, Kosten und Leistung auszugleichen und zusammengesetzte Aufzüge zu einer wertvollen Ergänzung zu machen. Beispielsweise integriert Honda zusammengesetzte Höhlen in bestimmte Limousinenmodelle, um einen besseren Kraftstoffverbrauch und Gewichtsverteilung zu erzielen.

Regionale Erkenntnisse

In der Region wird der Markt in Nordamerika, den asiatisch -pazifischen Raum, Europa und den Rest der Welt eingeteilt.

Asia Pacific Automotive Composite Liftgate Market Size, 2023 (USD Billion)

Um weitere Informationen zur regionalen Analyse dieses Marktes zu erhalten, Laden Sie ein kostenloses Beispiel herunter

Der asiatisch -pazifische Raum dominiert den Marktanteil von Automotive Composite Hightgate, der von einer hohen Nachfrage nach SUVs und fortschrittlichen Fahrzeugtechnologien zurückzuführen ist. Länder wie China und Japan investieren in leichte Materialien, um die Fahrzeugleistung und die Kraftstoffeffizienz zu verbessern. Toyota und Nissan veranschaulichen regionale Führungskräfte, die zusammengesetzte Leckflächen einbeziehen, um sich den sich entwickelnden Marktbedürfnissen und regulatorischen Standards zu erfüllen.

Europa ist aufgrund strenger Emissionsvorschriften und einer starken Fokussierung auf Nachhaltigkeit die am schnellsten wachsende Region. Die aggressiven CO2 -Reduktionsziele der Europäischen Union veranlassen die Autohersteller, leichte Verbundwerkstoffe zu übernehmen. OEMs wie BMW und Volkswagen sind mit fortgeschrittener Verbund-Liftgate-Integration führend und fördern umweltfreundliche und effiziente Fahrzeugkonstruktionen.

Nordamerika, mit der Vorhandensein von großen OEMs wie General Motors und Ford, die sich aktiv zusammengesetzte Höhlen in ihre Modelle integrieren, ist das Wachstum dieser Region. Innovationen und Investitionen in leichte Materialien unterstützen das Marktwachstum weiter.

Der Rest der Weltregion hat ein moderates Wachstum, das durch die Einführung neuer Automobiltechnologien in Schwellenländern zurückzuführen ist.

Hauptakteure der Branche

Umfangreiche Fachkenntnisse, fortschrittliche Fertigungsfähigkeiten und strategische Partnerschaften machen Magna zu einem der führenden Marktteilnehmer

Magna International ist der dominierende Akteur auf dem globalen Markt für Automobilverbund -Hloßhöhlen. Das Unternehmen steht im Vordergrund der technologischen Innovation auf dem Markt für zusammengesetzte Hebel. Es setzt fortschrittliche Herstellungsprozesse wie das Harztransferform (RTM) und Kompressionsformen ein, um qualitativ hochwertige, leichte Hubgate zu erzeugen. Die strategischen Kooperationen des Unternehmens mit Major OEMs stärken seine Marktdominanz. Zum Beispiel zeigt die Partnerschaft mit Ford für den Composite Lightgate von 2021 Ford Escape seine Fähigkeit, innovative Lösungen zu liefern, die den hohen Standards der führenden Autohersteller entsprechen. Solche Kooperationen verbessern den Ruf von Magna und erweitern die Marktreichweite, um eine stetige Nachfrage nach seinen zusammengesetzten Hlocken zu gewährleisten.

Magna bietet eine umfassende Auswahl an Verbundwerken für verschiedene Fahrzeugtypen, darunter Flippbacks, Limousinen und SUVs. Diese Vielseitigkeit ermöglicht es ihm, einen breiten Kundenstamm zu bedienen, von Wirtschaftsfahrzeugen bis hin zu Luxusmodellen. Die Fähigkeit des Unternehmens, seine Produkte auf die spezifischen Bedürfnisse verschiedener Fahrzeugsegmente zu erfüllen, ist ein erheblicher Wettbewerbsvorteil.

Kunststoff-Omnium zeichnet sich in der Herstellung leichter, leistungsstarker Verbundwerke mit fortschrittlichen Materialien wie Kohlefaser und Glasfaserverstärkten aus, was es zu einem wichtigen Spieler macht. Die Produktpalette umfasst sowohl herkömmliche als auch Stromversorgung, die für verschiedene Fahrzeugtypen, einschließlich SUVs und Limousinen, gerecht wird.

Liste der obersten Automobilverbund -Hloßhöhlen -Unternehmen:

- Magna International Inc.(Kanada)

- Plastik -Omnium (Frankreich)

- Kontinental Structural Plastics (CSP) (USA)

- Trinseo (USA)

- Gordon Auto Body Parts Co., Ltd. (Taiwan)

- Sabic (Saudi -Arabien)

- Die Woodbridge -Gruppe(Kanada)

- IDI Composites International(UNS.)

- Aisin Seiki Co., Ltd. (Japan)

- Mitsubishi Chemical Corporation (Japan)

Schlüsselentwicklungen der Branche:

- Im April 2024,Magna führte fortschrittliche Lösungen zur Körperstruktur ein, einschließlich lichtgewichten thermoplastischer hinterer Zugangslösungen, die als Heizungen bezeichnet werden. Diese sind 20% bis 30% leichter als herkömmliche Stahllösungen, was dazu beiträgt, das Gesamtgewicht des Fahrzeugs zu verringern. Sie eignen sich auch perfekt für verschiedene Fahrzeugarchitekturen wie Eis, Elektro oder Hybrid und optimieren Reichweite.

- Im März 2024, Rivian, anElektrofahrzeugDer Hersteller enthüllte seinen SUV, den R2, und repräsentierte die nächste Entwicklung in ihrer Aufstellung. Auf einer frischen Plattform konstruiert mit einzelnen, dualen und dreimotorischen elektrischen Antriebskonfigurationen. Das Fahrzeug ist mit Stromverzögerungen mit mehr Ladungsraum ausgestattet.

- Im August 2023,RLE International entwickelte zunächst innovative thermoplastische Sandwich -Panel -Panel -Technologie für Innenkomponenten. Das Unternehmen hat nun seine Technologie überarbeitet, um Außenpaneele wie Kapuzen, Heckflügel und Dachplatten herzustellen.

- Im Juli 2023,Das Volkswagen -Forschungsteam zusammen mit der University of Tennessee (UT) und Oakridge National Lab (ORNL) erstellte das Auftriebstor eines My2020 -Volkswagen -Atlas unter Verwendung von Blechformmaterial (SMC). Es handelt sich um eine Art von Glasfaserverstärkten aus Kunststoff und erwies sich als 13 lb leichter als die herkömmliche Version mit Metallbasis. Es reduzierte sich um mehr als 35% an Gewicht, was dazu beitrug, den Bereich der Elektrofahrzeuge und diejenigen zu erhöhen, die von einem Verbrennungsmotor angetrieben werden.

- Im November 2022,Die Continental AG leitete eine bedeutende Zusammenarbeit mit Ford ein und markierte den Beginn einer Partnerschaft, die sich auf das umfassende Design, die Entwicklung und die Herstellung eines Verbundkraft -Hloß -Moduls konzentriert. Dieses Modul war speziell auf die einzigartigen Anforderungen des Mustang Mach-E-Fahrzeugmodells von Ford zugeschnitten.

Berichterstattung

Der Marktbericht für Automotive Composite Lightgate bietet eine detaillierte Marktanalyse, die sich auf wichtige Aspekte wie führende Unternehmen, Servicetypen und Produktanwendungen konzentriert. Darüber hinaus bietet es Einblicke in die Markttrends und zeigt wichtige Entwicklungen der Branche. Zusätzlich zu den oben genannten Faktoren umfasst der Bericht mehrere Faktoren, die in den letzten Jahren zum Wachstum des Marktes beigetragen haben.

An Infographic Representation of Markt für Heckklappen aus Verbundwerkstoff für Kraftfahrzeuge

Um Informationen zu verschiedenen Segmenten zu erhalten, Teilen Sie uns Ihre Anfragen mit

Rahmen und Segmentierung melden

|

ATTRIBUT |

Details |

|

Studienzeitraum |

2019-2032 |

|

Basisjahr |

2023 |

|

Geschätztes Jahr |

2024 |

|

Prognosezeitraum |

2024-2032 |

|

Historische Periode |

2019-2022 |

|

Wachstumsrate |

CAGR von 6,0% von 2024 bis 2032 |

|

Einheit |

Wert (USD Milliarden) |

|

Segmentierung |

Nach Typ

|

|

Durch Herstellungsprozess

|

|

|

Nach Fahrzeugtyp

|

|

|

Nach Region

|

Häufig gestellte Fragen

Laut Fortune Business Insights betrug die globale Marktgröße im Jahr 2023 1,69 Milliarden USD und wird voraussichtlich bis 2032 auf 2,89 Milliarden USD wachsen.

Im Jahr 2023 lag der asiatisch -pazifische Raum bei 1,06 Milliarden USD.

Der Markt wird voraussichtlich mit einer CAGR von 6,0% wachsen und im Prognosezeitraum ein stetiges Wachstum aufweisen.

Nach dem Fahrzeugtyp führt das SUVS -Segment den Markt.

Die Auferlegung strenger Emissionsvorschriften durch Regierungen und Regulierungsbehörden fördert das Marktwachstum.

Magna International ist der führende Akteur auf dem globalen Markt.

Der asiatisch -pazifische Raum dominiert den Marktanteil.

Nehmen Sie Kontakt mit unseren Experten auf Sprechen Sie mit einem Experte

Verwandte Berichte

-

US +1 833 909 2966 (Gebührenfrei)

-

Nehmen Sie Kontakt mit uns auf

View Full Infographic

View Full Infographic